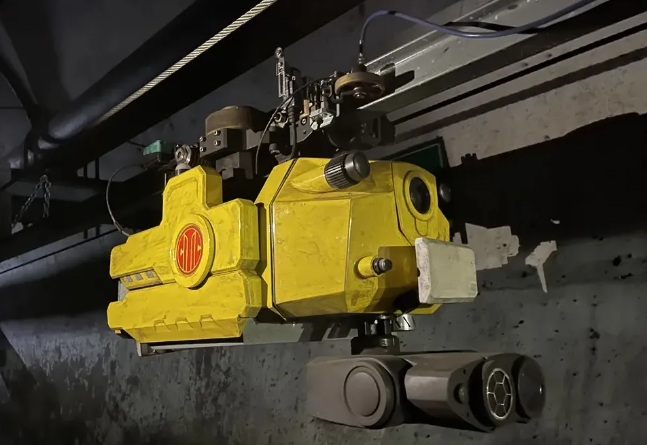

地面35kV变电所两台轮式巡检机器人“悠闲”的进行巡查,一双灵动的“眼睛”360度监测着周围的各类设备与环境;井下幽深的巷道里,一身黄色靓装的“智能巡检机器人”正沿着千米轨道匀速前进,实时显示着它一路上的“所见所闻”……对于有蒲白矿业公司这个“老煤企”来说,依靠科技创新“新动能”来实现节能赋能劲头更足。

科技减能让运行更“有劲”

“自从有了‘智能巡检机器人’,不但减少了两名岗位工巡查,还解决了人工巡查容易出现巡查盲区的问题。”蒲白建庄矿业运输队技术员李洪彬对上岗多日的“老伙计”非常满意。

该公司主斜井胶带全长1200米,斜巷长度850米坡度为14°,过去依靠人工巡检,不但每班2名工人要沿着巷道斜坡来回上下,费时费力,而且稍有疏忽便会让隐患“溜走”。如今,“智能巡检机器人”24小时无死角盯防,声音、温度等指标一旦异常,就会立刻报警,检修人员直接定点即可进行处理。

资源综合利用、节能减排不是一句口号,走进该公司管理井下安全生产“最强大脑”的生产调度中心,综合管控平台显示在巨大的显示屏上,展示着能耗在线监测系统应用数据,调度员只需轻点鼠标,便可通过大数据分析煤炭生产能力和设备能耗之间的关联影响,使得生产组织“避峰填谷”调整、经营管理决策更加精准高效。

今年以来,蒲白矿业公司仅通过“避峰填谷”“无功补偿”直供电、使用节能装备、利用清洁能源地热井供暖、地热井和能耗在线监测系统应用等硬核措施使用,便累计节约资金410余万元。

技术创新让节能更“省劲”

在煤矿运输系统中,带式输送机是电量消耗的主要设备。对于长距离、高带速、大运量的带式输送机而言,其消耗的电能占煤矿生产用电量的比例更大,而且故障率较高。怎样让系统既省电又减少事故影响?针对这一问题,蒲白矿业公司机电部联合建新煤化公司在技术攻关上做起了“文章”,对101主皮带进行改造更新,并投入使用永磁电滚筒,有效解决了带式输送机驱动部件多、维修频繁的难题。同时,在43盘区主运输系统增设变频一体机,使职工可根据输送机负载大小实时进行运行速度调节,降低无功损耗,最大限度节约电能。

实现降本增效绝不是单靠一个“省”字,技术创新是实现降本增效的有力支撑。今年以来,蒲白矿业公司在原有《全员岗位创新工程实施方案》的基础上,持续建立四项全员岗位创新保障机制,并通过开展创新集体评比、创新状元、标兵评比等多种手段,为创新创效提供原动力,推动职工岗位提素建功,促进创新成果数量和质量快速提升。一季度以来,累计完成全员岗位创新350项,环比增长60.9%。

系统赋能让销售更“得劲”

4月3日早班,蒲白建新煤化销售部工作人员在磅房内核对完提煤单后轻点按钮,连接煤仓的集控显示屏上,给煤机随即徐徐启动,滚滚乌金沿着煤壁倾泻而下,直接“坐”上货运汽车……这便是如今蒲白煤炭销售时的作业场景。

“以前进矿,称重、计量有时候需要排队等待几个小时,现在完成一整套流程都不用下车,算下来一周我能多跑好几趟呢。”来自河南的拉运司机张博提到智慧销售带来的便利“大拇哥”竖个不停。

与以前人工肉眼放煤不同,蒲白货运汽车AI自动装车管理系统使用激光雷达及人工智能技术对装车过程进行控制,能实时准确识别车辆位置、车厢内装货高度、装载设备状态等关键信息,减少人工肉眼放煤带来的误差,实现无人值守和高度智能化装车。

该系统投入使用以后,不仅减少了放煤工2人,实现多煤仓同时放装煤,还兼顾了车辆签到排队、无人值守称重、自动装车等多项业务;与之前相比,单车装煤配煤平均时间降低至90秒,每天装煤率更是提高52%。(王西贝)

新浪微博

新浪微博 腾讯微博

腾讯微博 陕公网安备 61052602000006号

陕公网安备 61052602000006号